< lang="zh-CN">

在化工、石油、制药等工业领域,反应釜作为核心设备之一,其安全运行直接关系到生产安全、环境保护和经济效益。而釜体法兰作为连接反应釜各个部件的重要连接件,其完整性更是保障设备安全运行的关键。那么为什么釜体法兰需要定期进行无损检测?下面和温法兰小编深入探讨为什么釜体法兰需要定期进行无损检测,以及这种检测的重要性。

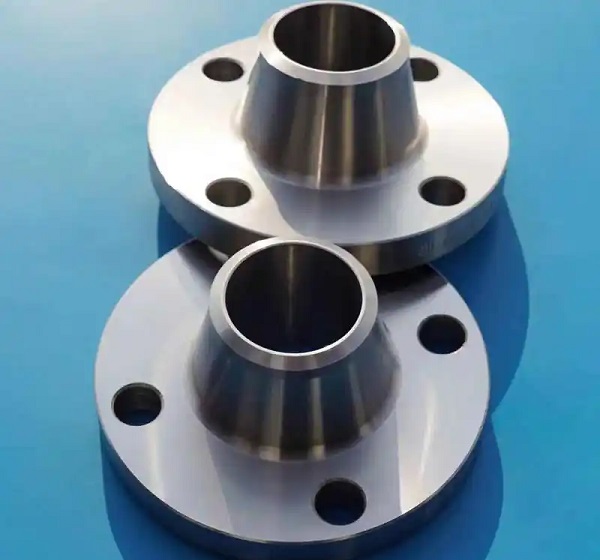

釜体法兰是反应釜设备中不可或缺的连接元件,它承担着连接釜体与釜盖、接管、人孔等部件的重要任务。在设备运行过程中,法兰连接处承受着内部介质压力、温度变化、机械振动等多种载荷的联合作用。与其他设备部件相比,法兰连接处具有以下特点:

首先,法兰连接处存在应力集中现象。由于几何形状的不连续性,法兰颈部与筒体连接处、螺栓孔周围等部位容易产生应力集中,长期运行下可能导致疲劳裂纹的产生和扩展。

其次,法兰密封面直接关系到设备的密封性能。任何微小的缺陷都可能导致介质泄漏,轻则影响产品质量,重则引发安全事故。

再者,法兰螺栓的预紧力不均匀或松弛也会导致法兰连接系统的失效。这种失效往往具有隐蔽性和突发性,常规检查难以发现。

无损检测(NDT)是在不破坏被检测对象使用性能的前提下,利用材料内部结构异常或缺陷引起的热、声、光、电、磁等反应的变化,来探测各种工程材料、零部件、结构件等内部和表面缺陷的技术。对釜体法兰进行定期无损检测的必要性主要体现在以下几个方面:

1. 早期发现隐蔽缺陷

釜体法兰在制造过程中可能存在的原始缺陷,以及在运行过程中产生的疲劳裂纹、应力腐蚀裂纹等,往往位于材料内部或表面难以观察的位置。这些缺陷在初期尺寸很小,肉眼无法察觉,但会随着设备运行逐渐扩展。定期无损检测可以在缺陷达到危险尺寸前及时发现,避免灾难性事故的发生。

2. 预防突发性失效

法兰连接失效往往具有突发性,事前征兆不明显。通过定期无损检测,可以系统评估法兰及其连接部件的完整性,预测剩余寿命,制定科学的维修更换计划,避免非计划停机造成的经济损失。

3. 满足法规标准要求

各国对压力容器的安全管理都有严格规定,如中国的《固定式压力容器安全技术监察规程》明确要求对压力容器进行定期检验,其中就包括对主要连接部件的无损检测。定期检测是企业履行法定责任、保障安全生产的必要措施。

针对釜体法兰的不同部位和可能存在的缺陷类型,需要采用不同的无损检测方法:

超声波检测(UT):特别适用于检测法兰颈部与筒体连接区的内部缺陷,能够精确测定缺陷的深度、长度和位置。相控阵超声波技术的应用更提高了检测的准确性和效率。

磁粉检测(MT):主要用于检测法兰表面和近表面的裂纹类缺陷,特别是应力腐蚀裂纹和疲劳裂纹。该方法操作简单,结果直观,是法兰检测的常用手段。

渗透检测(PT):适用于非铁磁性材料法兰的表面缺陷检测,能够发现肉眼难以观察的细微裂纹。

涡流检测(ET):可用于检测法兰密封面的表面裂纹和腐蚀状况,特别是对奥氏体不锈钢法兰的检测具有独特优势。

声发射检测(AE):作为一种动态检测方法,可以在设备运行过程中监测法兰区域的活性缺陷,为风险评估提供重要依据。

釜体法兰的无损检测周期不是固定不变的,需要根据多方面因素综合确定:

首先,考虑设备的设计参数,包括工作压力、温度、介质特性等。高温高压、腐蚀性介质工况下的检测周期应适当缩短。

其次,评估设备运行历史,包括已运行时间、既往检测结果、维修记录等。存在缺陷或经过修复的法兰应当加大检测频次。

再次,参考相关标准和规范的要求,如NB/T47013《承压设备无损检测》等标准对不同设备有不同的检测周期建议。

最后,结合风险评估结果,对风险等级高的部位适当缩短检测周期,实现检测资源的优化配置。

某化工厂的反应釜法兰因未按规定进行定期无损检测,运行八年后在法兰颈部与筒体连接处发生穿透性裂纹,导致有毒介质泄漏,造成人员伤亡和重大经济损失。事后调查发现,该处早在三年前就已存在微小裂纹,如果及时检测完全可以在萌芽状态消除隐患。

相反,另一家企业严格执行年度检测计划,在一次常规超声波检测中发现法兰区域存在 developing(发展中)的应力腐蚀裂纹,及时停车处理避免了可能发生的重大事故,检测成本不足潜在损失的百分之一。

结论

釜体法兰的定期无损检测是保障压力容器安全运行的重要环节,具有显著的技术经济价值。通过科学制定检测计划,合理选择检测方法,及时发现问题并采取有效措施,可以有效预防事故发生,延长设备寿命,确保生产安全。在工业安全日益受到重视的今天,做好釜体法兰的无损检测工作不仅是法规要求,更是企业社会责任的体现,值得每一家相关企业高度重视和投入。

以上就是《为什么釜体法兰需要定期进行无损检测?》的全部内容,如有相关法兰问题需要找釜体法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!