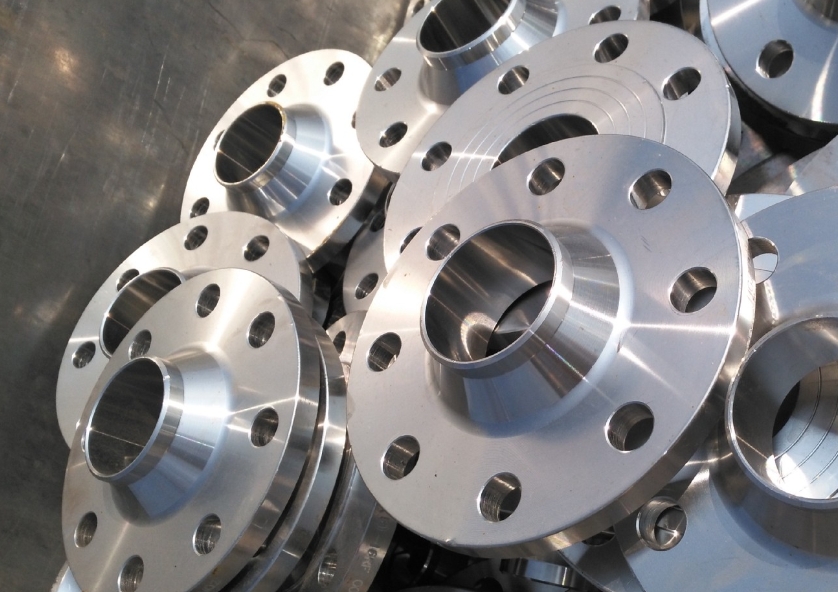

不锈钢法兰的耐腐蚀性能深度解析 不锈钢法兰的基本特性

不锈钢法兰作为管道连接系统中的关键部件,因其优异的耐腐蚀性能而广泛应用于化工、石油、食品加工、制药等多个行业。不锈钢材料之所以具备出色的耐腐蚀能力,主要归功于其表面形成的致密氧化铬保护膜。这层薄膜虽然仅有几纳米厚,却能够有效隔绝金属基体与腐蚀介质的接触,从而防止进一步氧化和腐蚀。

不锈钢法兰的耐腐蚀性能与材料成分密切相关。常见的不锈钢法兰材料包括304、316、316L等奥氏体不锈钢,以及双相不锈钢2205等。其中,304不锈钢含有18%的铬和8%的镍,具有良好的耐一般腐蚀性能;316系列则在此基础上添加了2-3%的钼元素,显著提高了对氯化物等腐蚀介质的抵抗能力。

影响不锈钢法兰耐腐蚀性能的因素不锈钢法兰的耐腐蚀性能受多种因素影响,包括环境因素、材料因素和加工因素。环境温度是一个重要参数,高温会加速腐蚀反应速率,同时可能导致保护膜稳定性下降。介质的pH值也至关重要,强酸或强碱环境都可能破坏不锈钢表面的钝化膜。此外,介质中的氯离子浓度、溶解氧含量、流速等都会对腐蚀过程产生显著影响。

从材料角度看,合金元素的含量和分布直接影响耐蚀性。铬是不锈钢耐腐蚀的核心元素,其含量越高,耐蚀性通常越好。镍元素能够稳定奥氏体结构,提高材料的韧性。钼的加入则显著增强了不锈钢对点蚀和缝隙腐蚀的抵抗能力。此外,碳含量需要严格控制,过高的碳可能导致晶间腐蚀敏感性增加。

加工工艺同样会影响最终产品的耐腐蚀性能。冷加工可能引起马氏体转变和残余应力,热处理不当可能导致碳化物析出,焊接工艺不良可能造成热影响区性能下降。因此,合理选择加工参数和后续处理工艺对保证不锈钢法兰的耐腐蚀性能至关重要。

常见腐蚀类型及防护措施不锈钢法兰在实际应用中可能面临多种腐蚀形式,其中最常见的是均匀腐蚀、点蚀、缝隙腐蚀和应力腐蚀开裂。均匀腐蚀表现为金属表面相对均匀的材料损失,通常发生在酸性或强碱性环境中。点蚀则是一种局部腐蚀形式,常由氯离子引发,形成小而深的腐蚀坑。缝隙腐蚀发生在狭窄间隙处,如法兰连接面之间,由于氧浓度差异而形成腐蚀电池。

针对这些腐蚀问题,可采取多种防护措施。材料选择上,对于含氯环境应优先选用含钼的316或双相不锈钢。设计方面应避免形成死角或积液区,连接面应保证良好贴合。使用过程中可考虑阴极保护、添加缓蚀剂或定期清洗维护。对于焊接部位,应进行适当的固溶处理或钝化处理以恢复耐蚀性。

特别值得注意的是,不锈钢法兰在安装后应进行适当的钝化处理。这一过程通过使用硝酸或柠檬酸等溶液,促进表面氧化铬膜的完整形成,可显著提高产品的耐腐蚀性能。同时,定期检查和维护也是延长法兰使用寿命的重要手段,包括检查密封面状况、螺栓紧固状态以及是否有泄漏迹象等。

不锈钢法兰在不同行业的应用表现在化工行业中,不锈钢法兰需要抵抗各种酸、碱、盐溶液的腐蚀。304不锈钢适用于一般有机酸和无机酸环境,而316系列则更适合含氯离子介质。对于更苛刻的条件,如高温浓硫酸环境,可能需要选用高硅不锈钢或哈氏合金等特殊材料。

海洋工程和沿海地区应用中,不锈钢法兰面临高盐雾和潮湿环境的挑战。316L和双相不锈钢2205因其优异的耐氯离子腐蚀性能而成为首选。食品和制药行业则更注重材料的纯净度和耐清洗剂腐蚀能力,通常选用高等级316L或电解抛光处理的产品。

石油和天然气行业中,不锈钢法兰不仅要抵抗硫化氢、二氧化碳等腐蚀性介质,还要承受高压和温度波动。在这种情况下,超级双相不锈钢或镍基合金可能是更合适的选择,尤其是在含硫油气田的开发中。

未来发展趋势随着工业需求日益严苛,不锈钢法兰材料正朝着更高性能方向发展。高氮不锈钢通过增加氮含量来提高强度和耐蚀性;超级奥氏体不锈钢含有更高的铬、镍、钼和氮,适用于极端腐蚀环境;纳米结构不锈钢则通过晶粒细化来同时提高力学性能和耐蚀性。

表面处理技术也在不断创新,如物理气相沉积(PVD)、化学气相沉积(CVD)等工艺可在不锈钢表面形成更耐蚀的陶瓷涂层。智能监测技术的应用使得腐蚀状态可以实时监控,实现预测性维护。这些技术进步将进一步提升不锈钢法兰在各种苛刻环境中的可靠性和使用寿命。

综上所述,不锈钢法兰的耐腐蚀性能取决于材料选择、环境条件和维护措施等多方面因素。正确选型、合理安装和定期维护是确保其长期稳定运行的关键。随着新材料和新技术的不断发展,不锈钢法兰将在更广泛的领域发挥其优异的耐腐蚀特性。

以上就是《不锈钢法兰的耐腐蚀性能如何》的全部内容,如有相关法兰问题需要找不锈钢法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!