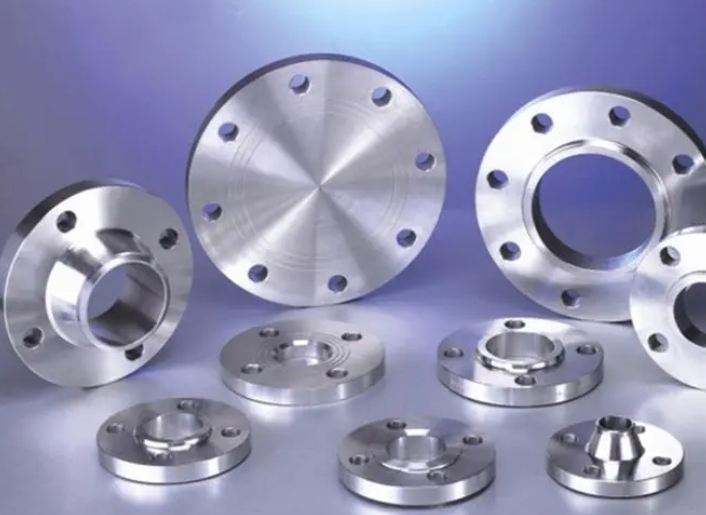

不锈钢法兰的耐腐蚀性能解析

不锈钢法兰作为管道连接系统中的重要部件,其耐腐蚀性能直接关系到整个系统的使用寿命和安全性。那么不锈钢法兰的耐腐蚀性能如何下面和温法兰小编深入探讨不锈钢法兰的耐腐蚀特性、影响因素以及如何选择适合不同环境的不锈钢法兰。

不锈钢之所以具有优异的耐腐蚀性能,主要归功于其表面形成的钝化膜。这层由铬氧化物构成的薄膜极其稳定且致密,能够有效隔离金属基体与腐蚀介质的接触。当不锈钢法兰表面受到损伤时,暴露的新鲜金属会与氧气反应,迅速重新形成钝化膜,实现"自修复"功能。

不锈钢法兰的耐腐蚀性能与其铬含量密切相关。一般来说,铬含量需达到10.5%以上才能形成有效的钝化膜。常见的304不锈钢含铬18%、镍8%,316不锈钢在此基础上还添加了2-3%的钼,进一步提高了耐腐蚀能力,特别是在含氯环境中的表现。

1. 材料成分:除了基本的铬、镍含量外,钼、铜、氮等合金元素的添加可以显著提升不锈钢在特定环境中的耐腐蚀性。例如,316L不锈钢由于低碳含量和钼的加入,在海洋环境中表现优异。

2. 表面状态:法兰表面的光洁度直接影响其耐腐蚀性能。经过抛光处理的不锈钢表面更不易积聚腐蚀介质,且钝化膜形成更完整。粗糙表面则容易成为腐蚀起始点。

3. 环境因素:温度、pH值、氯离子浓度、氧化还原电位等环境参数都会影响不锈钢的腐蚀行为。高温会加速腐蚀过程,而氯离子则可能引发点蚀和缝隙腐蚀。

4. 应力状态:法兰在安装和使用过程中承受的机械应力可能导致应力腐蚀开裂(SCC),特别是在含氯离子的高温环境中。

点蚀:局部区域钝化膜破坏导致的深度腐蚀。选择含钼的不锈钢(如316)可提高抗点蚀能力,同时应避免表面划伤和保持清洁。

缝隙腐蚀:发生在法兰连接缝隙处的局部腐蚀。可通过使用合适的垫片材料、确保连接面平整度来预防。

晶间腐蚀:焊接热影响区常见的腐蚀形式。选用低碳不锈钢(如304L、316L)或进行固溶处理可有效防止。

电偶腐蚀:不同金属接触导致的加速腐蚀。应避免不锈钢法兰与碳钢等电位较低金属直接接触,必要时使用绝缘垫片。

304/304L不锈钢法兰:适用于一般腐蚀环境,如淡水、大气、食品和制药行业。不耐高浓度氯离子和还原性酸。

316/316L不锈钢法兰:添加钼元素,显著提高耐氯离子腐蚀能力,适合沿海地区、化工和海洋应用。

317L不锈钢法兰:更高钼含量(3-4%),适用于强腐蚀性化工环境,如含硫酸、磷酸介质。

双相不锈钢法兰:如2205(22%Cr,5%Ni,3%Mo),兼具奥氏体和铁素体结构,强度高且耐应力腐蚀开裂,适用于苛刻的石油化工环境。

1. 根据具体使用环境选择合适的不锈钢等级,不要盲目追求高等级材料。

2. 确保法兰表面清洁,定期清除沉积物和污染物,避免形成腐蚀电池。

3. 在设计和安装时尽量减少缝隙和死角,防止介质滞留。

4. 焊接后应进行适当的酸洗钝化处理,恢复焊接区域的耐腐蚀性。

5. 在极端腐蚀环境下,可考虑采用阴极保护或防腐涂层等附加防护措施。

不锈钢法兰的耐腐蚀性能虽然优异,但并非"永不生锈"。正确选材、合理设计和规范维护是确保其长期可靠运行的关键。通过全面了解各种不锈钢材料的特性和适用环境,可以为不同工程应用选择最经济有效的解决方案。

以上就是《不锈钢法兰的耐腐蚀性能如何》的全部内容,如有相关法兰问题需要找不锈钢法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!