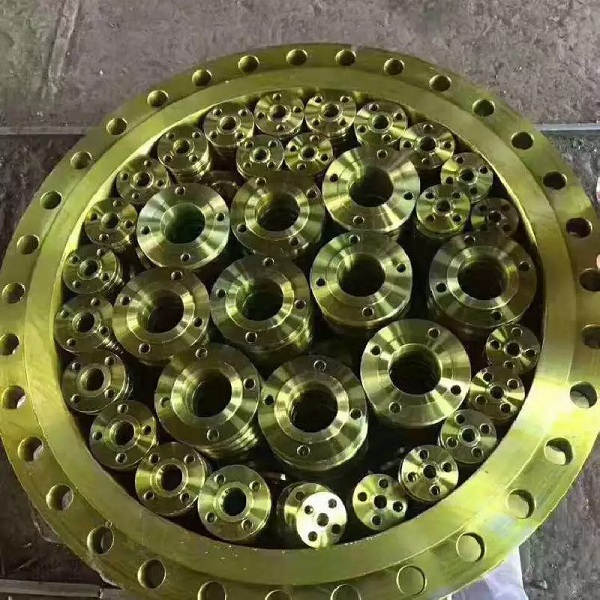

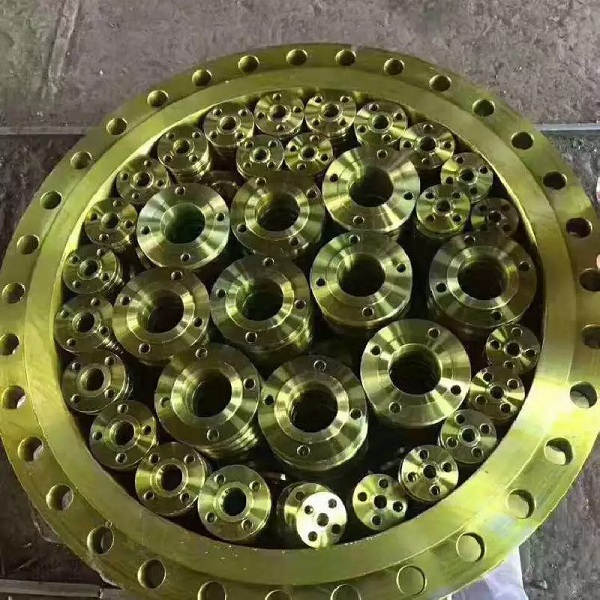

合金法兰在工业管道系统中扮演着至关重要的角色,其广泛使用的原因涉及材料性能、经济性、安全性以及适用性等多个方面。以下是详细分析:

工业管道系统常输送腐蚀性介质(如酸、碱、盐溶液),普通碳钢法兰易被腐蚀。合金法兰(如不锈钢316、哈氏合金)通过添加铬、镍、钼等元素形成钝化膜,显著提升抗腐蚀能力。例如,在化工行业中,合金法兰可耐受pH值2-12的极端环境,使用寿命比碳钢法兰延长3-5倍。

石油、电力等行业管道需承受400℃以上高温及10MPa以上压力。合金材料(如铬钼钢)在高温下仍保持高强度,热膨胀系数低。例如ASTM A182 F91法兰可在593℃下长期工作,抗拉强度达585MPa,是普通碳钢的2倍。

通过冷加工或热处理工艺,合金法兰的屈服强度可达550MPa以上(如双相不锈钢2205)。其优异的抗疲劳性能可承受200万次以上压力循环,特别适用于海上平台等动态载荷场景。

虽然合金法兰初始成本较高(比碳钢高30-50%),但全生命周期成本更低。以DN200管道为例,合金法兰维护周期达8-10年,而碳钢需每2年更换,10年可节省维护费用40%以上。

符合ASME B16.5/EN1092等国际标准,与各类阀门、泵体完美匹配。例如PN40法兰可无缝对接不同厂商设备,减少系统改造成本。

在LNG领域,9%镍钢法兰可耐受-196℃低温;核电系统选用Z2CN18-10不锈钢法兰,满足辐射环境要求。这些特种合金解决了普通材料无法应对的极端工况。

预制合金法兰配备标准化螺栓孔,安装时间比焊接连接节省60%。带颈对焊法兰(WN)的应力分布更均匀,降低泄漏风险达90%以上。

欧盟PED 2014/68/EU指令要求承压元件必须使用认证材料。合金法兰通过CE/PED认证,重金属析出量低于0.01mg/L,完全符合环保法规。

新型激光熔覆技术可在碳钢基体上制备合金密封面,成本降低25%。3D打印法兰已实现复杂内流道一体化成型,提升流量效率15%。

总结来看,合金法兰通过材料科学创新持续突破性能边界,其不可替代性体现在:安全系数提升50%、系统停机时间减少70%、综合成本降低30%,这些优势共同推动其在现代工业中的普及应用。

以上就是《为什么合金法兰在工业管道系统中被广泛使用?》的全部内容,如有相关法兰问题需要找合金法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!