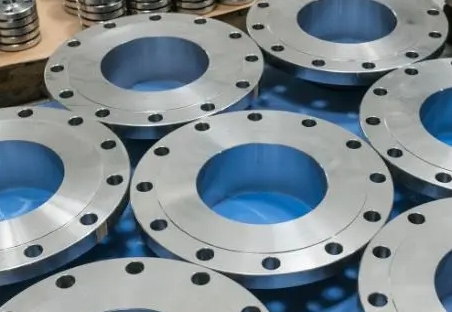

不锈钢法兰的耐腐蚀性能解析

不锈钢法兰作为管道连接的关键部件,其耐腐蚀性能直接关系到整个管道系统的使用寿命和安全性。那么不锈钢法兰的耐腐蚀性能如何下面和温法兰小编深入探讨不锈钢法兰的耐腐蚀特性、影响因素以及如何选择适合不同环境的不锈钢法兰材料。

不锈钢之所以具有优异的耐腐蚀性能,主要归功于其表面形成的钝化膜。这种由铬氧化物构成的薄膜厚度仅有几纳米,却能够有效阻止金属基体与腐蚀介质的接触。当不锈钢表面受到损伤时,暴露在空气中的铬会迅速与氧结合,重新形成保护膜,实现"自修复"功能。

不锈钢法兰的耐腐蚀性能还与其合金成分密切相关。除了基本的铬元素(含量通常≥10.5%)外,添加镍、钼、氮等合金元素可以显著提高不锈钢在特定环境中的抗腐蚀能力。例如,钼的加入能增强不锈钢在含氯离子环境中的抗点蚀性能。

1. 材料等级:常见的不锈钢法兰材料包括304、316、316L、2205双相钢等。304不锈钢适用于一般腐蚀环境;316和316L因含钼而具有更好的耐氯化物腐蚀性能;2205双相钢则兼具奥氏体和铁素体的优点,抗应力腐蚀开裂性能优异。

2. 环境因素:温度、pH值、氯离子浓度、氧化还原电位等环境参数都会影响不锈钢法兰的腐蚀行为。高温会加速腐蚀速率,高浓度氯离子可能导致点蚀和缝隙腐蚀,而还原性环境可能破坏钝化膜的稳定性。

3. 表面状态:表面粗糙度、加工硬化层、焊接热影响区等都会影响耐蚀性。光滑表面更有利于钝化膜的形成和维持,而粗糙表面或存在焊接残余应力的区域可能成为腐蚀起始点。

1. 均匀腐蚀:表现为金属表面均匀减薄。选择合适材料等级、控制环境参数(如pH值、温度)可有效预防。

2. 点蚀和缝隙腐蚀:局部腐蚀形式,危害性更大。提高材料钼含量、优化设计减少缝隙、定期清洗去除沉积物是有效对策。

3. 应力腐蚀开裂(SCC):在拉应力和特定腐蚀介质共同作用下发生的脆性断裂。选用双相不锈钢、消除残余应力、控制环境温度可降低风险。

4. 电偶腐蚀:当不锈钢与其他金属接触时可能发生。使用绝缘垫片、选择电位相近的材料组合可避免此类问题。

1. 评估使用环境:明确介质的化学成分、温度范围、流速等参数,特别关注氯离子含量和pH值。

2. 考虑经济性:在满足耐蚀要求的前提下,选择性价比最优的材料。例如,在轻度腐蚀环境中,304不锈钢可能比316更具成本优势。

3. 特殊工况处理:对于高温、高压或极端腐蚀环境,可能需要选用超级奥氏体不锈钢(如254SMO)或镍基合金法兰。

4. 表面处理选择:根据需求考虑抛光、酸洗钝化或电解抛光等表面处理工艺,以优化耐蚀性能。

1. 定期目视检查:关注法兰密封面、螺栓孔周围等易腐蚀区域,及时发现初期腐蚀迹象。

2. 清洁保养:定期清除法兰表面积聚的腐蚀性沉积物,保持表面清洁干燥。

3. 非破坏性检测:可采用超声波测厚、渗透检测等方法评估法兰的腐蚀状况。

4. 记录腐蚀数据:建立腐蚀监测档案,为后续材料选择和维护计划提供依据。

不锈钢法兰的耐腐蚀性能是多种因素综合作用的结果。通过合理选材、优化设计、规范安装和科学维护,可以充分发挥不锈钢材料的耐蚀优势,确保管道系统长期安全稳定运行。对于关键应用场合,建议咨询专业材料工程师进行腐蚀评估和材料选择。

以上就是《不锈钢法兰的耐腐蚀性能如何》的全部内容,如有相关法兰问题需要找不锈钢法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!